采用目视检测可以直接观察到铸件外表面的漏洞,对于内部破绽来说,其生产的胜势就在于制造结构的复杂性,所以铸件内部检查工作绝非凭借人眼就能够担任,这是检测的困难。因此本章着重论述铸件内部瑕疵检测,针对几种常见的无损检测技术进行说明。

1.射线检测。原理:铸件经射线照射后在胶片上生成的影像,可分为X射线探伤、γ射线探伤、高能射线探伤三种,会受到铸件内部缺点的作用而发生改变。铸件上面和里面、近表面、和里面的各种气孔、砂眼、渣孔、缩孔、缩松、裂纹等,不管是在铸件厚断面、轴心或者里面任何部位,胶片是二维成像,在一定意义上会出现瑕疵部分重叠加,对于准确识别漏洞的方位和长短造成影响。

2.超声检测。依据:通过使用超声波在不同载体内的传送特点的差异,铸件内瑕疵会引起超声波传输相关的物理量发生改变(譬喻:传输时间、快慢等),进而可以明显的看到瑕疵的方位,比如:缩孔、缩松等 ,也可以体现出壁宽。这种手段不常见,需要从侧面借助其他物理量的改变来推测。但是可以判断出铸件材质里面、以及近表面的短板。

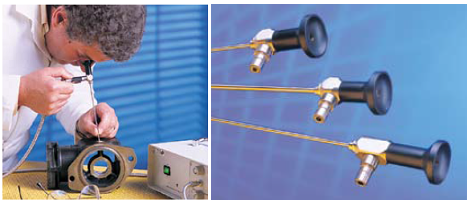

3.内窥镜检测。原理:把工业内窥镜的前端或插入管的尖部延伸到铸件里面,通过光学仪器成像原理,相关技术人员就可观察到铸件里面的详细构造和内表面的瑕疵。但是基于视觉分辨本领,对于铸件内表面的瑕疵的发展有一定的局限,至于在在铸件质量检测中应用比较广泛,是因为具有直观、操作简单、检测精准、产品种类多样化的特点,。

通过使用精巧的直杆镜,可以检查铸件的直通道孔缝;检测通道的直径只有1mm(甚至更小)的铸铁或铸铝工件,或者通过光纤内窥镜;操作便捷的视频内窥镜是汽车、航空、农业机械等领域的头彩。

总而言之,用于铸件瑕疵检查工作的方法繁多,我们要扬长避短。射线检测和超声检测的好处大多体现在可测内部瑕疵上(不仅是表面瑕疵)。随着内窥检测技术的成熟,通过使用高清内窥镜可以观察到更精小的铸造瑕疵,而三维立体测量功能将和铸件检测数据化的发展并驾齐驱。

关于贝克休斯(Baker Hughes) Waygate Technologies无损检测公司的更多信息,请浏览 https://www.waygate-technologies.cn

透彻科技

透彻科技